Что такое арболит и арболитовый блок

Содержание:

- О материале

- Состав смеси и пропорции

- Первый ряд кладки

- Свойства и область применения арболитовых блоков

- Основные технические характеристики этого материала

- Из чего делают щепу для арболита

- Формирование арболитовых блоков

- Перлитовая смесь

- Характеристика материала

- Преимущества и недостатки

- Как изготовить самостоятельно

О материале

Арболитовый блок — крупноразмерный кладочный камень, используемый при строительстве в качестве стенового материала и теплоизоляционного материала. Основные компоненты арбоблока — вяжущее, наполнитель, химические добавки, обеспечивающие ускоренное созревание материала, морозостойкость, минерализацию щепы, и вода.

Блоки выпускаются в разных регионах разного размера, это связано с обеспечением ограждающих конструкций требуемого нормами сопротивления теплопередаче:

- в центральной части России, где достаточно толщины стены в 390 мм, блоки выпускают типоразмерами 500х200х300, 500х250х200 и 500х200х200;

- в северных районах, Поволжье и далее на Восток, где требуется толщина стен в 410 или 450 мм, там блок имеет размер 600х410х200, 450х250х300.

Производители подгоняют размеры блока под нужды регионов для удобства потребителя.

Продукция из арбобетона выпускается разного назначения:

- теплоизоляционные блоки и плиты класса прочности на сжатие В0,35…В1,0, и плотностью 400…500 кг/м3;

- конструкционные блоки и плиты класса прочности на сжатие В1,5…В3,5 и плотностью 500…850 кг/м3.

Арболитовые блоки конструкционные предназначаются для строительства жилых домов высотой до 3-х этажей.

Основные характеристики блоков из арболитобетона:

- малый вес — постройкам не требуется мощный фундамент, сокращаются затраты на подъемно-транспортное оборудование, увеличивается скорость укладки;

- низкая теплопроводность — для обеспечения требуемого нормами сопротивления теплопередаче наружной ограждающей конструкции в Московской области достаточно стены толщиной 370 мм из блока D 600;

- паропроницаемость — материал дышит, создавая комфортный микроклимат внутри постройки;

- биостойкость — стены не поражаются плесенью или грибком, к материалу равнодушны грызуны;

- огнестойкость — группа горючести Г3 (трудногорючие);

- экологичность — все компоненты материала имеют естественное происхождение и не выделяют вредных веществ при изготовлении и эксплуатации;

- долговечность — некоторые постройки перешагнули 50-летний рубеж;

- простота обработки — материал легко режется циркулярной пилой, хорошо держит гвозди и винты.

Недостатком является водопоглощение от 40 до 85% от объема, для уменьшения этого показателя наполнитель предварительно высушивают, обрабатывают различными химикатами. Из арбоблоков запрещается выкладывать конструкции, подверженные большой атмосферной нагрузке — цоколь, карниз, парапет.

Состав смеси и пропорции

Когда готовится производство арболитовых панелей, надо тщательно подбирать состав смеси и соотношение между ее частями. В качестве наполнителя неизменно выступают отбросы переработки дерева. Но так как арболит является разновидностью бетона, он содержит цемент.

Благодаря органическим компонентам материал отлично удерживает тепло и не пропускает посторонние звуки. Однако, если нарушены основные пропорции, эти качества нарушатся.

Надо понимать, что лишь некоторые виды стружки могут применяться для производства арболита. В этом его существенное отличие от опилкобетона. Согласно действующему ГОСТ, жестко регламентированы габариты и геометрические характеристики всех фракций материала.

В результате специальных научно-практических исследований было установлено, что самая лучшая щепа:

- по форме напоминает портняжную иглу;

- имеет длину до 2,5 см;

- имеет ширину от 0,5 до 1 и толщину от 0,3 до 0,5 см.

Причина проста: дерево при иных пропорциях поглощает влагу неодинаково. Соблюдение рекомендованных исследователям габаритов позволяет компенсировать разницу.

Кроме размеров, надо тщательно отбирать и породы дерева. Ель, бук подойдут, но лиственница не годится. Можно применять березовое и осиновое дерево.

Они позволяют избежать возникновения плесневых гнезд или поражения сырья иными патологическими грибками.

В производстве арболита иногда применяют кору и хвоинки, но их предельная доля составляет 10 и 5% соответственно.

Еще иногда берут:

- льняную и конопляную костру;

- солому риса;

- стебли хлопка.

Наибольшая длина таких компонентов составляет максимум 4 см, а ширина должна быть не более 0,2 — 0,5 см. Запрещено использовать паклю и очесы больше, чем 5% от массы употребляемого наполнителя. Если применяется костра льна, ее придется 24-48 часов вымачивать в известковом молоке. Это намного практичнее, чем 3 или 4 месяца выдерживать на открытом воздухе. Если не прибегнуть к такой обработке, содержащиеся в составе льна сахара будут разрушать цемент.

Что касается самого цемента, чаще всего для производства арболита применяют портландцемент. Именно его начали использовать для этой цели еще несколько десятилетий назад. Иногда к портландцементу добавляют вспомогательные вещества, которые увеличивают морозостойкость конструкций и улучшают другие их характеристики. Также в отдельных случаях может употребляться стойкий к сульфатам цемент. Он эффективно противостоит воздействию ряда агрессивных веществ.

ГОСТ требует, чтобы в теплоизоляционный деревобетон добавляли только цемент марки М-300 и выше. Для конструкционных блоков применяют лишь цемент категории не ниже М-400. Что касается вспомогательных добавок, их масса может составлять от 2 до 4% суммарной массы цемента. Количество вводимых компонентов определяется маркой арболитовых блоков. Хлорид кальция и сульфат алюминия употребляют в объеме не более 4%.

Таково же предельное количество смеси хлорида кальция с сульфатом натрия. Есть еще пара комбинаций, в которых хлористый алюминий объединяется с сульфатом алюминия и хлоридом кальция. Эти два состава употребляются в количестве до 2% от общей массы закладываемого цемента. В любом случае соотношение между вспомогательными добавками 1: 1. Но чтобы эффективно сработали вяжущие компоненты, требуется использовать воду.

В ГОСТ прописаны жесткие требования к чистоте используемой жидкости. Однако в реальном производстве арболита часто берут любую воду, которая пригодна для технических нужд. Нормальное схватывание цемента требует подогрева до +15 градусов. Если температура воды падает до 7-8 градусов тепла, химические реакции идут намного медленнее. Соотношение компонентов подбирают так, чтобы обеспечить необходимую крепость и плотность деревобетона.

Изделия из арболита можно армировать при помощи сеток и стержней из стали. Главное, чтобы они соответствовали нормам отраслевых ГОСТ.

Стандарт требует от производителей дважды за смену или чаще тестировать приготавливаемую смесь на соблюдение таких показателей:

- плотность;

- удобство укладки;

- склонность к расслаиванию;

- количество и размер пустот, разделяющих зерна.

Тестирование проводят в специальной лаборатории. Его проводят для каждой партии смеси на 7 и на 28 сутки после затвердевания. Стойкость к морозу определяют обязательно и для декоративных, и для несущих пластов.

Чтобы выяснить теплопроводность, мерят ее на отобранных по специальному алгоритму образцах. Определение влажности производят на пробах, отбираемых из готовых каменных блоков.

Первый ряд кладки

От правильной разметки и установки первого ряда кладки во многом зависит правильность геометрии всего строения. Для того чтобы произвести разметку, определяем места дверных проемов и места примыканий внутренних стен к внешним. Лучше всего это делать с помощью самих же арболитовых блоков (естественно, разложенных без использования раствора – на сухую). В результате вам удастся разметить ряд с наибольшей точностью и определить местоположение неполных (распиленных) блоков.

Начинаем выполнять кладку с того, что устанавливаем с каждого угла по два целых блока (образующих прямой угол), которые будут выполнять функции маяков. Сухие блоки перед кладкой смачиваем водой, чтобы они не забирали жидкость из раствора (арболит имеет высокую гигроскопичность). Смесь наносим на основание и на торцевую часть одного блока. Ширина шва зависит от размеров стройматериала. Все установленные маяки должны находиться на одной горизонтали: добиваемся этого с помощью лазерного уровня.

Совет! Для первого ряда используйте наиболее ровные и совпадающие по размерам изделия.

Далее устанавливаем остальные блоки первого ряда, являющиеся основой для всей кладки. Для того чтобы они были выставлены правильно, между угловыми блоками натягиваем строительный шнур. Смесь наносим не только на поверхность основания, но и на боковую часть блока, которая будет находиться в соприкосновении с первым.

Важно! Каждый ряд кладки проверяем уровнем. Естественно, при возведении стен понадобятся блоки неполного размера (доборные), которые легко изготовить с помощью болгарки или электрической пилы (арболит легко пилится)

Естественно, при возведении стен понадобятся блоки неполного размера (доборные), которые легко изготовить с помощью болгарки или электрической пилы (арболит легко пилится).

Важно! Доборные блоки обмазывают с трех сторон раствором и укладывают в промежутки. Укладку последующих рядов возобновляем только через сутки (если в смесь добавлены затвердители, то можно раньше)

Укладку последующих рядов возобновляем только через сутки (если в смесь добавлены затвердители, то можно раньше).

Свойства и область применения арболитовых блоков

Арболитовые блоки — стеновой материал группы лёгких бетонов, применяемый в малоэтажном (до 3-х этажей) строительстве. Их стандартный размер 200х300х500 мм. Большинство производителей предлагаю более широкую линейку типоразмеров. Из арболитовых блоков строят жилые дома, малоэтажные коммерческие здания, технические строения, хозяйственные постройки.

Из арболитовых блоков строят жилые дома, коммерческие и технические здания, хозяйственные постройки

У арболита, как строительного материала, огромное количество преимуществ:

- Низкая теплопроводность;

- Минимальная звукопроницаемость;

- Высокая паропроницаемость;

- Биологическая стойкость;

- Пожаробезопасность;

- Малый вес;

- Удобный формат;

- Экологичность;

- Экономность и лёгкость монтажа;

- Долговечность;

-

Низкая стоимость.

При грамотном изготовлении и применении арболитовых блоков вы добьётесь экономии сразу по нескольким статьям расходов: облегчённый фундамент, отсутствие дополнительной теплоизоляции, сокращение затрат на отопление, минимум отходов при строительстве.

К недостаткам стройматериала стоит отнести:

- Необходимость в оштукатуривании стен, защите от воды.

- Необходимость в использовании специальных кладочных составов – «тёплых» перлитовых растворов.

- Возможность использования только «дышащих» отделочных материалов.

- Расход времени на изготовление достаточного количества изделий.

-

Риск повреждения некачественных блоков грызунами.

Из чего изготавливается арболит

Для производства арболитовых блоков вам понадобятся следующие составляющие:

- древесная щепа;

- химические добавки;

- цемент;

- вода.

Требования к размеру древесной щепы по ГОСТу — длина до 25 мм, ширина 5–10 мм, толщина 3–5 мм

Вы можете взять щепу другого размера, стружку, опилки. Но помните, что слишком крупная фракция снижает прочностные характеристики блока, а мелкая повышает его теплопроводность.

Обычно сырьём служит чистая древесина сосны и ели, иногда лиственные породы. Щепа составляет 80–90% от общего объёма, поэтому материал часто называют древобетоном.

Арболитовый блок на 80–90% состоит из древесины, поэтому его легко распилить бензопилой

Древесина хорошо высушена — влажность не более 23%. Допускается включение коры и обзола до 10%. Нежелательно включение листьев, хвои, соломы.

Химическая добавка необходима для минерализации щепы — нейтрализации сахаров и смол, содержащихся в древесных волокнах. Эти природные вещества препятствуют адгезии цементного раствора с древесиной и ухудшают его связывание. Для минерализации используются:

- сернокислый натрий (жидкое стекло).

- сернокислый алюминий.

- хлористый алюминий.

- хлористый кальций.

Химические добавки можно применять по отдельности либо парно в сочетании 1:1.

Цемент следует брать только марки М500, в крайнем случае – М400. Он обладает максимальными связующими свойствами, гидрофобностью, прочностью.

Основные технические характеристики этого материала

Арболит должен соответствовать следующим качественным показателям:

- Средняя плотность (кг/м3). Для теплоизоляционного материала установлены марки D300-D500. Марки конструкционного арболита – от D500 до D900.

- Прочность на сжатие. Бетон соответствует разным классам прочности (В0,35, 0,75 – для одноэтажных зданий и В1,5, 2,5, 3,5 – для двухэтажных). Арболит имеет марки М2,5, М3,5, М5, М10. В зависимости от этого показателя определяется вид и функциональное назначение материала.

- Теплопроводность. Этот показатель позволяет определить необходимую толщину стен. Поскольку арболитовый материал имеет низкий коэффициент теплопроводности, это позволяет использовать его при строительстве в зонах с холодным климатом. В ГОСТ Р 54854-2011 установлены коэффициенты теплопроводности (Вт/(м·К)), в зависимости от марки бетона (D300 – 0,07, D500 – 0,95, D800 – 0,17).

- Влагопоглощение и паропроницаемость. Эти показатели регламентируются нормами ГОСТ 4.212-80. Коэффициент водопоглощения для арболита составляет 75 – 85%, паропроницаемость – до 35%.

- Морозостойкость. Этот коэффициент показывает устойчивость материала к воздействию переменных циклов заморозки и оттаивания. Для конструкционно-теплоизоляционного деревобетона установлены марки по морозостойкости F15, F25, F35, F50.

- Усадка. Испытания показывают, что легкий органический бетон подвержен минимальной усадке, которая находится в пределах 0,8%.

- Огнестойкость. К этому показателю предъявляют несколько требований пожарной безопасности. Марки от D400 должны соответствовать группе горючести Г1, токсичности продуктов горения Т1, воспламеняемости В1 (ГОСТ 30244, 12.1.044, 30402). В соответствии с этими показателями, арболит является трудногорючим материалом, с малым количеством выделяемого дыма.

- Звукоизоляция. Теплоизоляционные арболитовые материалы имеют высокие звукоизоляционные свойства, с коэффициентом шумопоглощения до 0,6 ДБ.

Свойства разных видов деревобетона зависят от используемой марки цемента, химических добавок, технологии производства и материала, защищающего наружные части арболитовых блоков.

Испытания для контроля качества

Прежде, чем выпустить арболит в продажу, предприятие изготовитель проводит серию испытаний. Контроль качества включает следующие испытания:

- определение гранулометрического состава заполнителя;

- оценка всех качественных показателей материала по ГОСТ 10181 (теплопроводность, прочность, паропроницаемость, пожаробезопасность и др.);

- проверка радиационных показателей и соответствие санитарно-гигиеническим требованиям.

По результатам проверки материал получает сертификаты соответствия и отправляется на реализацию. Сертификаты подтверждают безопасность арболита для здоровья человека.

Из чего делают щепу для арболита

Древесина для арболита подойдет практически любая. Лучшим вариантом будет использование хвойных пород (например, сосна, ель) или твердолиственных пород (например, береза, дуб, тополь, осина). Категорически нельзя использовать лиственницу, бук (из-за повышенного содержания вредных для цемента веществ — сахаров), также нельзя использовать свежесрубленную древесину, она должна полежать 3-4 месяца.

Для производства щепы в ход идут любые отходы лесозаготовок (сучья, ветки, верхушки деревьев), отходы деревообработки (горбыль, остатки оцилиндровки), вторичные отходы (деревянная мебель, паллеты и др.). Объем древесного заполнителя должен содержать не больше 10% примеси коры, не больше 5% хвои и листьев от массы сухого заполнителя.

Почему хвоя лучше? Древесина содержит вещества, которые вредно влияют на характеристики арболита, особенно на прочность: различные группы сахаров, крахмал, экстрактивные вещества. Их содержание в хвойных породах деревьев меньше, чем в твердолиственных и других породах. В любом случае заполнитель, производимый из вышеперечисленных пород, нуждается в дальнейшей подготовке и обработке. Просто на выведение сахаров из заполнителя твердолиственных пород деревьев, в отличие от хвойных, потратится немного больше усилий и компонентов.

Химический состав пород древесины

Формирование арболитовых блоков

Приготовленная арболитовая смесь направляется через специальные бункеры-укладчики в металлические формы или разборные деревянные формы, там смесь утрамбовывается и уплотняется, с помощью пресса, силового вибропроката и виброштампования. Чтобы арболит, произведенный на стандартном портландцементе , достиг 50% прочности от марки, его выдерживают в формах 5 суток при температуре 15° С и относительной влажностью воздуха около 60-70%.

Можно также залить арболитовую массу в формы и выдержать ее в течение 24 часов при температуре 40° С и аналогичной влажностью. В таких условиях блоки выдерживаются 2 суток с сохранением постоянной температуры не ниже 15° С.

Далее происходит распалубка смеси на блоки, панели и изделия поступают на склад.

Наряду с описанной выше технологией, существует вариант приготовления арболитовых блоков, с древесным заполнителем из одубины — щепы древесины дуба, являющейся отходом производства экстрактов дуба.

Процесс производства арболита из одубины более прост, так как данный заполнитель не нуждается в дополнительном измельчении. Также существует технология изготовления арболита из высокопрочного гипса, которая гораздо проще, чем на базе цемента. Это происходит из-за того что гипс, взаимодействуя с водой, образует нейтральную среду, а не щелочную, которая вызывает выделение сахара из дерева. Так как нет факторов, снижающих отвердение цемента, то использование минерализующих добавок в производстве не требуется. Технология упрощается еще и в связи с тем, что используя высокопрочный гипс, можно применять дробленку гораздо крупнее по фракции, прошедшую только одно измельчение в рубильном механизме.

Таким образом, производство арболита на основе гипса менее затратное, чем при использовании цемента.

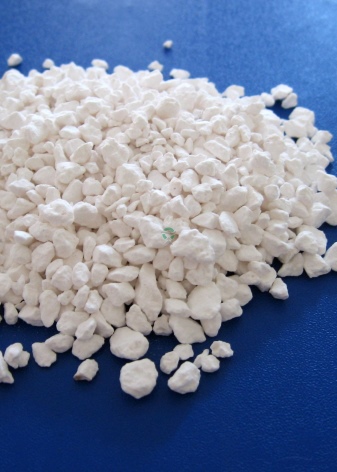

Перлитовая смесь

Сохранить тепло и повысить звукоизоляцию дома позволяет теплый раствор для кладки арболита на основе перлита. Перлит – это одна из вулканических пород.

Добавление перлита в рецептуру смеси из цемента и песка, делает ее пластичной и эластичной, с высокими показателями теплоизоляции.

Преимущества:

- Теплообмен;

- Прочность сцепления;

- Водонепроницаемость;

- Устойчивость к перепадам температур;

- Устойчивость к внешним воздействиям.

Специалисты часто отдают предпочтение именно перлитовому раствору для кладки арболита, так как он обладает высокими показателями морозостойкости, долговечности и теплозащиты.

Смесь паропроницаема и позволяет помещению дышать. Наносится раствор тонким слоем, поэтому расходуется экономно.

Технология приготовления

Приготовление теплой смеси для арболита происходит в несколько этапов:

- Два ведра порошка перлита разбавляют 10 литрами воды, жидкость вводят постепенно, тщательно перемешивают до однородной массы.

- К полученному раствору всыпают ? ведра цемента, перемешивают и вливают ? ведра воды и вновь размешивают до однородности.

- В полученную массу добавляют одно ведро сухого перлита и два литра воды, размешивают. Необходимо внимательно следить за смесью, чтобы не появились комки.

- раствор оставляют отстаиваться на 10 минут, по их истечении вновь перемешивают смесь. Если выделяется жидкость — слить. Полученная консистенция должна быть эластичной, походить на замазку.

Характеристика материала

В составе арболитовых блоков есть несколько компонентов — это основа, связующие вещества и добавки для улучшения качества материала. Новый композитный материал обладает преимуществами всех своих составляющих, а также позволяет избавиться от их недостатков.

Блочный и монолитный материал впервые появился в тридцатых годах в Голландии. В следующие двадцать лет арболит распространился по Европе, Америке и попал в Советский Союз, где его широко применяли в строительстве и отделке готовых сооружений. Промышленный материал состоит из таких компонентов:

- древесных щепок;

- цемента;

- воды;

- наполнителей.

В рецепте блоков используют хвойные щепки, одеревеневшие стебли, хлопчатник или рисовую солому. Цемент играет роль основного связующего компонента, от него зависит плотность и прочность арболита. Наполнители необходимы для нейтрализации древесных сахаров, которые провоцируют гниение и привлекают насекомых. В производственных смесях используют сульфат алюминия, нитрат кальция или жидкое стекло. Вода растворяет все наполнители и катализирует реакцию цемента. При производстве на специальных предприятиях в рецептуре используют 500 мл жидкого стекла, 25 кг цемента, 40 л воды и 130 л деревянных щепок.

В рецепте блоков используют хвойные щепки, одеревеневшие стебли, хлопчатник или рисовую солому. Цемент играет роль основного связующего компонента, от него зависит плотность и прочность арболита. Наполнители необходимы для нейтрализации древесных сахаров, которые провоцируют гниение и привлекают насекомых. В производственных смесях используют сульфат алюминия, нитрат кальция или жидкое стекло. Вода растворяет все наполнители и катализирует реакцию цемента. При производстве на специальных предприятиях в рецептуре используют 500 мл жидкого стекла, 25 кг цемента, 40 л воды и 130 л деревянных щепок.

Характеристики арболита объединяют особенности цемента и древесных материалов. Второе название материала — деревобетон — образовалось именно из-за наличия в составе щепок. По техническим показателям арболит превосходит кирпич по теплопроводности и простоте монтажа.

Основные характеристики:

- плотность — 600-800 кг на кубический метр;

- теплопроводность — 0,10-0,17 Вт/(м*с);

- морозостойкость — мокрый куб можно морозить 30-50 раз;

- водопоглощение — 50-85%;

- биостойкость — пятая группа;

- усадка — 0,5%;

- звукоизоляция — 0,15% пропускаемых звуков до 2000 Гц;

- огнестойкость — 60-90 минут до разрушения в пламени.

Показатели могут меняться в зависимости от плотности материала, которая зависит от сорта цемента и наполнителей. Использование штукатурки или декоративных панелей для покрытия фасада позволяет уменьшить некоторые параметры арболита.

Преимущества и недостатки

За счет особых эксплуатационных характеристик арболит совмещает в себе преимущества 2 стройматериалов.

Он может использоваться в качестве:

- Материала для возведения всевозможных сооружений.

- Утепляющего слоя.

Решение обладает как плюсами, так и минусами, которые мешают применять его во всех направлениях строительства. Ключевым недостатком блоков является их уязвимость к воздействию влаги. Однако если вовремя оштукатурить поверхность снаружи и внутри здания, проблема будет устранена.

Плюсы

Среди ключевых достоинств арболита выделяют такие пункты:

- Большой срок службы. Постройки на основе таких блоков могут простоять без деформаций больше 100 лет — при условии, что строителями были соблюдены все правила и технологические моменты.

- В материале отсутствует точка росы, что исключает проблему его промерзания.

- Простота монтажа и обслуживания.

- Соответствие всем экологическим стандартам и требованиям.

- Снижение финансовых затрат.

- Возможность установки на любом фундаменте.

Минусы

Список минусов относительно небольшой, но его нужно учитывать при изготовлении арболита своими руками:

- Чрезмерное поглощение влаги при несоблюдении технологии производства арболита. Материал нуждается в хорошей гидроизоляции, в противном случае он будет подвергаться разрушительному воздействию высокой влажности.

- Специалисты рекомендуют использовать блоки на основе арболита в регионах с преобладающими отрицательными температурами.

Как изготовить самостоятельно

Крайне важно учесть, для какой цели применяется материал — частной либо коммерческой

В первой ситуации не требуется приобретать дорогие устройства и технику. Надо правильно соблюсти технологию и провести работы.

Где взять щепу

Для производства блоков из арболита понадобится качественная щепа:

- Наилучшая арболитовая щепа получится из сосновых деревьев. Возможно воспользоваться лиственницей, однако во время замеса требуется удвоить число химдобавок. Среди лиственных пород допустимо применение осины, березы, тополя.

- Существуют определенные требования для щепы: наибольшие габариты равны 40 на 10 на 5 мм. На основании практики выявлены оптимальные показатели щепы — длина примерно 2,5 см, ширина — 1 см, толщина 0,4 см. Из подобного сырья получают наиболее надежные арболитовые блоки своими руками.

- Объем коры не превышает 10%.

- Не должна присутствовать пыль, песок, почва, посторонние включения. От незначительных фракций, песка щепу избавляют посредством сита, а большие примеси удаляют самостоятельно (зачастую это фрагменты почвы либо камни).

- Должна отсутствовать видимая плесень и гниль.

Пропорции материала

Важно правильно рассчитать пропорции арболита своими руками в домашних условиях. Плотность конструкции может варьироваться в пределах 600-850 кг на куб. м

Теплоизоляционный материал низких марок отлично подойдет в целях утепления горизонтального покрытия. Более надежный по марке возможно применять во время закладки в вертикальную полость или в целях крепежей на стены. Для правильного расчета поможет классическое правило:

- существуют химикаты, влияние которых нацелено непосредственно на щепу;

- существуют химикаты, реагирующие с цементом.

Важно! На 1 куб. м щепы берутся 6-10 кг сернокислого алюминия наряду с хлористым кальцием, в соотношении 1 к 1, не принимая в расчет гашеную известь и жидкое стекло, которое используется для обработки щепы. Возможно разделить такую смесь на две части с соотношением 2 к 3