Особенности создания предприятия по производству подсолнечного масла

Содержание:

- Необходимые операции в производстве подсолнечного масла

- Механизм работы линии производства

- Особенности технологии

- Производственные помещения для производства подсолнечного масла

- Что нужно знать о подсолнечном масле

- Технология производства подсолнечного масла

- Польза подсолнечного масла

- Виды растительного масла

- Как организовать бизнес по изготовлению подсолнечного масла

- Нерафинированное подсолнечное масло – польза и вред

- Детальная технология производства подсолнечного масла

Необходимые операции в производстве подсолнечного масла

Неизменными составляющими технологии являются:

- очистка семян подсолнечника от мусора;

- необходима сушка семян, при этом удаляется вся плодовая оболочка;

- от воздушных потоков семевейников и в сепараторах отделяется лузга от зернышек;

- вальцовка семян, то есть измельчение самих зернышек, после чего получается продукт, который называется мятка;

- выработка мезги -для этого мятка обрабатывается влагой и теплом;

- отжим масла из мезги, после этой процедуры получается два продукта: растительное масло и жмых, который еще называется мисцелла.

На крупных заводах по производству масла жмых дополнительно обрабатывается специальным составом, так как зерна после давления еще содержат 11 — 14% масла, таким образом добирается остаток масла. После этого получается продукт под названием шрот, в нем остается не более 2% масла.

Небольшие предприятия по выжиму масла нередко называют «предварительным съемом масла», речь идет о примитивных операциях в простых схемах, когда можно начинать практически с мешка семян. При таких производствах очень большое влияние на качество продукта оказывает обработка мезги в жаровне. При достаточно широком выборе масла на рынке одно из ключевых мест играет качество продукции, при выборе продукции потребители выбирают качественное, светлое, прозрачное масло, как правило, такое масло проходит несколько степеней очистки и не содержит канцерогенов.

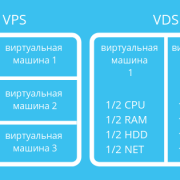

В этой статье мы рассмотрим оборудование, которое выдавливает масло из семян подсолнечника по принципу мясорубки, то есть рабочим органом является шнек. При работе шнека за счёт сил трения на рабочем органе поднимается температура до 100 градусов — жаровня не нужна. Еще одно преимущество шнекового выдавливания масла в том, что это оборудование давит семечки вместе с шелухой. Однако перед выдавливанием масла из семечек их все же нужно провеять, и пропустить через калибратор, чтобы отсеять крупный сор.

Такое оборудование называется пресс-экструдер и состоит из нескольких частей:

- подающая часть;

- часть измельчения;

- пресс и фасовочное оборудование.

Масло, выходящее из-под пресса, необходимо быстро охладить минимум до 60 градусов. При большей температуре масло начинает активно поглощать кислород, окисляться и может потерять прозрачность. После остывания он должен пройти еще 2 стадии. Первое — это очищение, или рафинация. В этой процедуре масло очищается от механических примесей и содержащегося в нём воска. Очистка может происходить по двум способам, первое — это отстаивания, второе — принудительная фильтрация.

Есть более передовой способ фильтрации масла — это вакуумный. Специальный насос создает вакуум, который засасывает масло в емкость. Масло, проходя через рамки с фильтровальной тканью, очищается. Такой способ ускоряет процесс сцеживания и фильтрации, уменьшается контакт с воздухом. Со временем ткань фильтра может выйти из строя из-за ее повреждения. Если заключить договор с ткацкими предприятиями, закупив фильтровочную ткань можно изготавливать рамки самостоятельно.

Механизм работы линии производства

В силос отправляются семена для хранения, которые перед этим взвешиваются. Для того чтобы отделить вторичные примеси в семенах, их очищают в специальных сепараторах, которые состоят из двух или трех сит. Также, применяют магнитный уловитель, для того, чтобы отделить посторонние неорганические предметы.

После очистки, семена нужно взвесить на весах, после чего направить на расходный бункер. Из бункера, семечки отправляют в шахты сушилок, которые изготовлены из трех зон сушки. Влажность семян нужно уменьшить, поэтому сушильные шахты состоят из трех зон. Две из них производят просушку семян, а третья зона обеспечивает охлаждение.

После просушки, уже охлажденные семена снова взвешивают. Это взвешивание является контрольным. После него семена направляют либо в силосы, где они будут храниться, либо в промежуточные бункеры, где будет производиться их дальнейшая переработка.

Теперь требуется оборудование, которое проведет максимальную очистку семени от шелухи. Для того что бы обеспечить это нужно два вида оборудования:

- Оборудование, которое проводит обрушивание семени

- Оборудование, которое непосредственно отделяет ядро от шелухи

Мельница, работающая при помощи диска, обеспечивает шелушение семян. На нее семечки поступают из промежуточного бункера. Получается вторичный, не дочищенный продукт – рушанка.

Что бы окончательно отделить семена от шелухи потребуются веялки аспирационного типа. По сути, такое оборудование представляет собой машины, работающие по принципу сортирования с помощью воздушного сита.

Из такого сита семена поступают снова в бункер, откуда уже направляются на дальнейшую переработку. Очищенные семена снова взвешиваются и после этого направляются на пятивальцовый станок.

После того как семена измельчаться, образуется продукт, который называется мезга. Мезга направляется на жаровни, для того чтобы получить необходимую пластичность измельченных семян, которые после жарки будут подвержены прессованию, для отделения масла. После шнекового пресса образуется два продукта:

- Масло.

- Жмых.

Жмых направляется в молотковое дробильное оборудование, а после него в вальцовый станок.Экстракционный аппарат необходим для экстрагирования частиц семян. Такое оборудование состоит из двух столбов, которые между собой скреплены соединителем. В соединителе расположены шнеки, которые распределяют жмых от одного столба к другому.

Работа оборудования осуществляется благодаря бензину, поэтому температура горения не должна превышать более 220 градусов. После этого, масло направляется в отстойник или патронный фильтр.

Раствор масла, очищенный от твердых частиц, который называется мисцелла, направляется на дистилляцию. Для этого необходимо дистиляторное оборудование, которое выводит пары бензина из масла путем нагрева до температуры в 100 градусов.

Таких дистилляторов несколько, для того, чтобы максимально очистить полученное масло. После этого масло взвешивается, отправляется в машину, которая производит упаковку, а затем укладывается в коробки, для дальнейшей транспортировки масла.

Особенности технологии

Технология производства растительных масел на малых предприятиях включает в себя подготовку семян подсолнечника к хранению, отделение и измельчение ядра, гидротермическую обработку мятки, прессование, очистку, фасование и хранение готовой продукции.

Подготовка семян к хранению. Семена подсолнечника поступают после уборки на хранение с содержанием влаги, превышающим оптимальные значения для хранения и технологической переработки. Наиболее распространенный метод снижения содержания влаги в семенах подсолнечника перед хранением – тепловая сушка, в процессе которой семена нагреваются с помощью сушильного агента (обычно в смеси воздуха и дымовых газов). Сушильный агент температурой 300…350 °С движется в сушилке навстречу семенам, влажность которых снижается на 10…12 %. Высушенные семена охлаждают и направляют в бункер.

Отделение ядра. Особенностью данной операции является разделение семян по геометрическим размерам на крупную и мелкую фракции, а также отделение примесей, отличающихся от основной культуры аэродинамическими и ферромагнитными свойствами.

Отделение оболочек от ядра состоит из операций разрушения покровных тканей семян – обрушивания и последующего разделения (отвеивания) полученной смеси – рушанки на ядро и шелуху (лузгу). Важнейшее требование к операции обрушивания состоит в сохранении целостности ядра. Роторы рушальных машин вращаются с частотой вращения 35…40 c–1, обрушивание происходит за счет однократного направленного удара вдоль большой оси семянки.

Разделение рушанки на лузгу и ядро основано на различии в их размерах и аэродинамических свойствах. Поэтому сначала получают фракции рушанки, содержащие частицы лузги и ядра одного размера, а затем в потоке воздуха рушанку разделяют на лузгу и ядро. Такой способ разделения рушанки применен в аспирационных рушально-веечных машинах.

Измельчение ядра. Для извлечения масла из семян необходимо разрушить клеточную структуру их тканей. Конечным результатом операции измельчения является переход масла, заключенного в клетках семян, в форму, доступную для дальнейших технологических операций. Получаемая мятка отличается большой удельной поверхностью, так как помимо разрушения клеточных оболочек при измельчении нарушается также внутриклеточная структура маслосодержащей части клетки. Значительная доля масла высвобождается и сразу же адсорбируется на поверхности частиц мятки.

Хорошо измельченная мятка должна состоять из однородных по размеру частиц, проходящих через сито с отверстиями диаметром 1 мм, не должна содержать целых, неразрушенных клеток, и в то же время содержание очень мелких частиц в ней должно быть невелико. Для получения мятки на малых предприятиях используют вальцовые станки с диаметром валков 600 мм и частотой вращения 5,0 с–1.

Гидротермическая обработка мятки. Целью данной операции является ослабление поверхностных сил, удерживающих масло на частицах мятки. На мини-предприятиях приготовление мезги осуществляют в две стадии. Первая – увлажнение мятки до 8…9 % и подогрев ее до температуры 80…85 °С, способствующей равномерному распределению влаги в мятке и частичной инактивации гидролитических и окислительных ферментов семян, ухудшающих качество масла. Вторая – нагревание мятки до 105 °С и ее подсушивание до конечного содержания влаги 5…6 %.

Прессование мезги. Осуществляется в шнековых прессах, развивающих давление около 30 МПа и степень уплотнения мезги 2,5…3,0. В процессе прессования получаются жмых, масличностью 15…17 %, и растительное масло.

Очистка растительного масла. Операция состоит в удалении из растительного масла твердых механических примесей и взвесей.

Фасование и упаковка. Растительное масло фасуют в прозрачную пластиковую тару, укупоривают и этикетируют с использованием укупорочных и этикетировочных машин. В некоторых случаях используется упаковка пластиковой тары в термоусадочную пленку. Фасованная и упакованная продукция направляется на хранение и реализацию в торговую сеть.

При наличии определенных достоинств технология известных маслозаводов обладает рядом недостатков. Основным из них является повышенная остаточная масличность прессуемого материала, что снижает выход масла. Наличие большого количества лузги в масличном материале из-за отсутствия в ряде случаев операции обрушивания, отсутствия специальной подготовки или жесткие режимы жарения мятки перед прессованием приводят к получению растительного масло низкого качества.

Производственные помещения для производства подсолнечного масла

Здесь предъявляются требования, которые применяются для производственных помещений по производству пищевых продуктов. Рассмотрим помещения для «среднего» производства, которое оценивается как переработка 1-5 — т. семян в сутки. Мини предприятие должно иметь площадь помещения не менее 40 квадратных метров, в котором следует предусмотреть:

- бетонный пол;

- запрещены подвесные панели, потолки. Стены должны быть выложены кафелем или окрашены по штукатурке на высоту не менее 2 метров, светильники должны быть выполнены во взрывозащищенном варианте.

- предприятие должно быть оборудовано противопожарной сигнализацией и техническими средствами для тушения пожара.

- на предприятии должны быть обязательно предусмотрены: вентиляция, горячее и холодное водоснабжение, мощная канализация и очистные сооружения.

В одном помещении могут располагаться «выжимное» и «регенеративное» оборудование, при наличии достаточных площадей из этих двух операций лучше сделать два отдельных отделения.

Обязательно отдельно должно быть оборудовано хранилище для сырья, оно должно иметь площадь не менее 50 кв. м. В этом помещении будут рассыпаны семена подсолнечника, чем слой семян меньше, тем дольше они могут храниться. Оптимальный объем хранение семечек в таком помещении 20 — 40 тонн. необходимое оборудование:

- цикловая линия — 2 млн. руб.

- линия рафинации — 2 млн. руб.

- линия розлива и упаковки до 3 тыс. бутылок в час — 2,5 млн. руб.

Если оборудование приобретается в комплекте, всего 6, 5 млн. руб.

Затраты на доставку и монтаж:

- доставка оборудования 15% от стоимости — 1 млн. руб.;

- монтаж производственных линий, сдача под ключ от 20% стоимости -1,3 млн. руб.;

Всего расходов на монтаж оборудования 2,3 млн. руб.

Еще одно необходимое помещение, не менее 40 квадратных метров по площади, — для складирования жмыха. Учитывая, что жмых представляет собой плотно сжатые семена он способен к самовозгоранию, в этом помещении необходимо оборудование для автоматического контроля за температурой. В случае повышения температуры жмых необходимо разделить в отдельные гурты.

Примерная стоимость производства подсолнечного масла, до 5 т. в сутки

Примерные расходы в месяц, из них:

- выплата зарплат — 410 тыс. руб.

- аренда помещения — 100 тыс. руб.

- транспортные расходы- 50 тыс. руб.

- коммунальные расходы -35 тыс. руб.

- реклама -25 тыс. руб.

- плата налогов -65 тыс. руб.

- бухгалтерия плюс аутсорсинг -10 тыс. руб.

- прочие расходы -50 тыс. руб.

Всего расходов 750 тыс. руб.

Себестоимость выпускаемой продукции за месяц:

- семена подсолнечника стоимость за 1 кг. 12 руб. — 4264 тыс. руб.

- оплата за электроэнергию кВт час сутки — 202,5 тыс. руб.

- топливо — 7, 5 тыс. руб.

- потребление воды — 112, 5 тыс. руб.

- расходы на соду — 1, 3 тыс. руб.

- отбеливающий реагент — 8 тыс. руб.

- упаковка и расход 5 тыс. бутылок ёмкостью 1 литр — 75 тыс. руб. итого себестоимость в месяц составила — 467 тыс. руб.

В складских помещениях готовой продукции устанавливаются емкости для хранения растительного масла, которые должны вмещать не менее 15 куб. м. продукта. ГОСТом допускается хранение готового продукта в емкостях, изготовленных из листового железа, т.к. сам продукт создает защитную пленку от коррозии, но при получении сертификата на реализацию продукцию это будет являться нарушением хранения скоропортящихся продуктов, и санэпидстанция может выдать предписание заменить емкости через месяц, в случае невыполнения предписания, сертификация откладывается на 1 год.

Конечно, новому предприятию приобретение емкости из нержавейки не по карману, поэтому поначалу можно использовать молочные бидоны, которые изготовлены из пищевого алюминия. Для использования емкостей под масло пищевой алюминий разрешен.

Что нужно знать о подсолнечном масле

У каждого человека в кухонном шкафчике имеется полная бутылка масла из семян подсолнечника. Его используют всюду: для заправки салатов, обжаривания продуктов, создания соусов и маринадов. Мы настолько привыкли к сладковатому, нежному вкусу, что другие масла (например, кунжутное или оливковое) наши рецепторы отказываются воспринимать.

Уровень информированности населения сводится к тому, что мы знаем о существовании рафинированного и нерафинированного подсолнечного масла. Наши бабушки успели вложить в наши головы постулат о том, что нерафинированное однозначно полезнее. Но так ли это на самом деле?

Подсолнечное масло славится высоким содержанием токоферола (витамина Е) и линолевой кислоты . Согласно Linus Pauling Institute, человеку необходимо потреблять 11-15 грамм линолевой кислоты, чтобы поддерживать здоровый образ жизни. Эта кислота отвечает за активизацию мышечной массы, снижение веса за счет жировой прослойки, профилактику злокачественных опухолей и внутренних воспалительных процессов .

Создается впечатление, что подсолнечное масло – ключ к долгой и здоровой жизни, но есть один нюанс. Одна чайная ложка продукта содержит 8,9 грамм линолевой кислоты. Та же чайная ложка вмещает большое количество Омега-6, переизбыток которых плохо сказывается на здоровье. Соотношение линолевой кислоты к омега-6 должно составлять 1:1, а в 1 ложке подсолнечного масла это 10:1. В итоге человек рискует заполучить патологии сердца, сосудов, ожирение и другие серьезные проблемы со здоровьем.

Это не значит, что прямо сейчас нужно отказаться от употребления масла. Необходимо научиться правильно комбинировать его с другими пищевыми продуктами, следить за здоровым соотношением веществ и количеством в недельном (а не дневном) рационе.

Технология производства подсолнечного масла

Процесс производства растительного масла достаточно сложный и предполагает наличие нескольких этапов.

I этап

Оборудование для очистки семян от мусора Отделение семян подсолнуха от инородных примесей. Выполняют данный процесс по очистке в две стадии.

- Первую стадию очистки выполняют в специализированных сепараторах, стоимость которых составляет примерно 16 000$. Эффективность такого оборудования около 1,5 т/час.

- Второй стадией является отделение семени цветка подсолнуха от шелухи в специализированных веечно-рушальных машинах. Эта стадия очистки именуют как рушение. Цена данного оборудования составляет примерно 4 000$. Продуктивность такого аппарата составляет также около 1,5 т/ч.

II этап

Аппарат для размола семян Следующим этапом линии по производству подсолнечного масла является размол семян подсолнечника в вальцовом станке. На данный станок обработанное и очищенное в веечно-рушальной машине и в сепараторе, семя подсолнуха попадает для их последующего размола. Мощность вальцевых станков является мощностью всей производственной линии по материалам.

III этап

Линия переработки семян на масло После размельчения на вальцовой машине, семя подсолнуха направляется в жаровню, для получения так называемой мятки. Жаровня бывает огневая и паровая и отличается она способами обработки семени.

Огневые жаровни выглядят как большие котлы (сковородки). Жарка в них происходит при помощи работы горелок с газовыми установками. Примерная стоимость такой жаровни около 4 000$. При этом эффективность жаровни составляет около 310 кг мятки в одном цикле.

Паровые жаровни обрабатывают «мятку» с помощью пара, который получают посредством прогрева воды с помощью газа.

Также существует паровая жаровня, направленная только на обработку семени термическим способом. Данная жаровня позволит получить растительное масло холодных отжимов, а также чуть-чуть сэкономит время. Масло холодных отжимов, которое получено при помощи таких жаровен, не имеет специфического запаха жареного семени подсолнуха.

IV этап

Установка для оджима подсолнечного масла Далее, линия по производству масла растительного в плане представляет отжим масла из обработанных и очищенных ядер семени в шнековом прессе. Производительность шнекового пресса в среднем классе, применяемого на небольших предприятиях, составляет 16–26 т/сутки.

V этап

Масло, которое прошло пресс, охлаждается и отстаивается, далее фильтруется через специализированный фильтр, предназначенный для первичного очищения или для очищения примесей механических видов. Масло, которое получилось в результате фильтрации, называют «сырым», а оставшиеся на этом этапе изготовления жмыхи можно реализовывать в сельскохозяйственной отрасли. Также оно может подвергнуться вспомогательной экстракции.

VI этап

Розлив масла полученного экстракционным способом Следующий этап в получении масла является экстракционным. В отличие от прессового метода получения растительного масла его отличает больший выход масла (до 3%) и остатка от полученных семян подсолнечника.

На современных предприятиях используют оба способа. В результате отжима в прессе, жмых проходит в экстрактор, где совершается процесс растворения масла в остатках. В качестве растворителя используются такие вещества, как гексан, бензин, ацетон.

VII этап

В результате седьмого этапа на выходе получается обезжиренное сырье, которое может быть использовано как корм для сельскохозяйственных животных, или как их называют шроты. Также его используют как раствор масла для растворителя, или как его называют мисцелла. Масло из мисцеллы, получается, посредством рафинации.

VIII этап

В дальнейшем растительное масло разливают по разной упаковке. Это может быть как металлическая бочка при объеме до 250 литров, так и пластиковая бутылка от 0,6 до 6 литров. Если предприятие занимается изготовлением нетехнического масла, то появляется необходимость в приобретении соответствующих комплектов техники для разлива масла в пластиковые тары. Линия по производству масла, цена которой составит около 14 000$, достигает производительности в 3 000 литра за смену.

Польза подсолнечного масла

Семечки подсолнечника содержат витамины и ряд важнейших микроэлементов, таких как фосфор. Польза подсолнечного масла для организма заключается в высоком содержании полиненасыщенных жирных кислот, которые нормализуют обменные и репродуктивные процессы, улучшают состояние кожи и волос, укрепляют сосудистые стенки, активизируют иммунную систему.

Рафинированного

Качественное рафинированное дезодорированное масло широко применяется для жарки, считается более диетическим продуктом с пониженным содержанием холестерина. В кулинарии применяется преимущественно для жарки и консервирования блюд, прозрачное, не обладает выраженным запахом, не содержит осадка, прекрасно хранится сроком от одного до трех месяцев.

Нерафинированного

Данный тип выжимки семян подсолнечника дает продукт, сохраняющий максимальный объем их изначальных полезных свойств. Поэтому употребление этого вида полезно для:

- укрепления клеточных мембран и сосудистых стенок;

- нормализации работы пищеварительной системы;

- улучшения работы эндокринной и мочеполовой системы;

- укрепления кожи и роста волос.

Холодного отжима

При технологии холодного прессования полезные и лечебные свойства масляного продукта сохраняются лучше всего. Поэтому его используют для большинства рецептов народной медицины и в косметологии, в составе масок для волос, кожи лица и рук. Такой продукт прекрасно увлажняет сухую кожу, делая ее более упругой, активизирует заживление и естественное обновление клеток эпителия.

Вымороженного

Технология вымораживания очищает масляный продукт от воскообразных примесей, за счет чего увеличивается прозрачность. Вымороженный подсолнечный масляный продукт рекомендуется людям, находящимся на диетическом режиме питания, поскольку содержание вредных примесей в нем минимально. На нем жарят и тушат овощи, добавляют при приготовлении легких десертов и выпечки.

Виды растительного масла

Масла по происхождению:

- из семян;

- из мякоти плодов.

По консистенции:

- твёрдые (какао-масло, кокосовое, пальмоядровое);

- жидкие (арахисовое, кукурузное, льняное, оливковое, пальмовое, подсолнечное, рапсовое, соевое).

По способности образовывать плёнки при высыхании:

- высыхающие — окисляются на воздухе и образуют гладкие, прозрачные, смолоподобные эластичные плёнки, нерастворимые в органических растворителях (конопляное, льняное, тунговое);

- полувысыхающие — медленно образующие мягкие, липкие плёнки (кукурузное, маковое, подсолнечное, соевое);

- невысыхающие — не образуют плёнок и не загустевают при нагревании (арахисовое, горчичное, какао-масло, пальмовое, пальмоядровое, оливковое, рапсовое).

По содержанию определённых жирных кислот:

- лауриновая группа, масла которой содержат лауриновую и другие низкомолекулярные кислоты (кокосовое и пальмоядровое);

- эруковая группа — содержащие эруковую, нервоновую, эйкозеновую кислоты (рапсовое высокоэруковое, горчичное, сурепное);

- пальмитиновая группа — характеризуются высоким содержанием пальмитиновой кислоты (пальмовое, хлопковое, какао-масло);

- олеиновая группа — с наибольшим содержанием олеиновой кислоты (оливковое, высокоолеиновое подсолнечное, овсяное, арахисовое, абрикосовое, сафлоровое, рисовое, фисташковое, авокадо);

- олеиново-линолевая группа — содержат олеиновую и линолевую кислоты в сопоставимых количествах (кунжутное, вишнёвое);

- линолевая группа — в составе масел этой группы преобладает линолевая кислота (подсолнечное, кукурузное, конопляное, тыквенное, кедрового ореха, масло зародышей пшеницы, виноградных косточек);

- α-линоленовая группа — с повышенным содержанием α-линоленовой кислоты (льняное, низкоэруковое рапсовое, рыжиковое, горчичное, сурепное, пшеничное, соевое, масло шиповника);

- γ-линоленовая группа — масла огуречника, семян черной смородины.

Как организовать бизнес по изготовлению подсолнечного масла

Итак, первое, что следует сделать, – это выбрать формат деятельности, который в большей степени подходит именно вам. Отталкиваться необходимо в первую очередь от бюджета и имеющегося опыта.

Варианты организации собственного производства

Маслоэкстракционный завод – это дорогостоящий проект с объёмом капитальных вложений на старте не менее 12 млн руб. и сроком окупаемости около трёх лет. Это не самый лучший вариант для начинающего предпринимателя. Он больше подойдёт тем, кто имеет за плечами «приличный» опыт в сфере хозяйствования и разбирается во всех тонкостях производственного процесса.

Открытие же небольшого цеха производительностью от 5 до 10 т масла в сутки не требует слишком высоких затрат на входе. Можно уложиться в сумму около 3 млн руб., а со временем, закрепившись на рынке, расширять производство, закупать дополнительное оборудование и увеличивать объёмы.

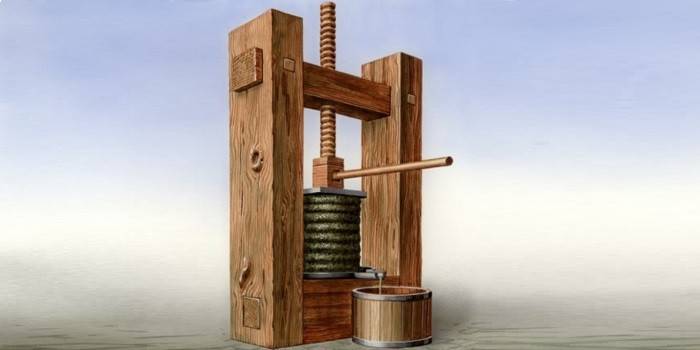

Домашнее производство подсолнечного масла – бюджетный проект, который не принесёт большой прибыли, но тем не менее позволит стабильно зарабатывать и обеспечивать нужды целой семьи (см., как заработать в частном доме). Бытовые аппараты для отжима масла отличаются низкой производительностью (около 5 л/час), их стоимость, соответственно, значительно ниже, чем цена на профессиональное оборудование. Так, небольшой шнековый маслопресс для холодного отжима можно приобрести всего за 150 000 руб.

А о том, как получить масло с помощью деревянного маслопресса в домашних условиях и какие сорта подсолнечника лучше использовать, говорится в следующем видео:

Ещё один из вариантов, который можно рассматривать в качестве дополнительного вида деятельности – это выращивание подсолнечника как бизнес. Средняя урожайность этой культуры составляет 12-15 центнеров с 1 га. По приблизительным данным, если использовать площадь 100 гектаров, то расходы на каждый выращенный гектар составят около 3 500 руб., а возможный доход – от 6 000 руб. Выращивание подсолнечника с целью дальнейшей переработки позволяет получить полный цикл производства и увеличить его эффективность в несколько раз.

Далее предлагаем вам рассмотреть этапы организации небольшого маслоэкстракционного цеха с примерными расчётами.

Нерафинированное подсолнечное масло – польза и вред

Подсолнечное масло – продукт, который добывается из растительного сырья и состоит из жиров. Получают его путем отжима или методом экстрагирования. Растительное масло бывает рафинированным или нерафинированным.

Чем отличается рафинированное подсолнечное масло от нерафинированного?

Рафинированное масло подразумевает многоуровневую очистку от различных примесей, а нерафинированное также проходит некоторую очистку механическим методом, но в гораздо меньшем объеме. В современном мире масло делают рафинированным для того, чтобы лишить его вкуса – этого требует кулинария для приготовления разных блюд.

Нерафинированное масло имеет специфический запах и вкус, изначально свойственный семечкам подсолнуха. Используется в свежем виде для заправки салатов.

Для жарки нерафинированное масло лучше не использовать, так как оно сильно дымится, неприятное на вкус, к тому же выделяет некоторое количество канцерогенных веществ, которые могут нанести вред организму.

Способы приготовления нерафинированного масла

Оно считается самым полезным, так как сохраняет максимум полезных веществ. У него небольшой срок годности и хранить его следует в стеклянной емкости в холодильнике. В промышленности используют горячий механический способ изготовления.

Это масло более яркого цвета и с ароматом жареных семечек, имеет более долгий срок хранения. Это масло мы покупаем в магазинах. Многих интересует вопрос, какое подсолнечное масло полезнее – рафинированное или нерафинированное.

Научно доказано, что даже при рафинации соотношение витаминов, жиров и природных аминокислот в составе масла не меняется, поэтому пользу оба вида масла приносят одинаковую.

Нерафинированное подсолнечное масло содержит жирные кислоты, витамины и минералы, которые необходимы человеку. Его применение снижает риск кожных заболеваний, способствует профилактике рахита у детей. Кроме того, с помощью него можно вывести лишний холестерин из организма, очистить кровеносные сосуды, нормализовать кровообращение головного мозга.

Вред может принести употребление нерафинированного масла выше нормы, рекомендованная суточная доза составляет не более 2-3 столовых ложек в день. Кроме того, высокая калорийность данного продукта не подходит для людей, соблюдающих диету. Повторная жарка на подсолнечном масле способствует испарению вредных веществ.

Состав нерафинированного подсолнечного масла

Нерафинированное подсолнечное масло является жирным продуктом и состоит из жиров на 99,9 %, белков и углеводов в нем нет. В его составе отсутствуют вредные компоненты и различные пищевые добавки.

Пищевая ценность растительного масла заключается в наличии жирных кислот, которые нужны организму для оздоровления и укрепления клеток.

В составе нерафинированного растительного масла есть магний, кальций, железо, йод и цинк, но количество этих минералов невелико.

Конечно, лучше всего употреблять в пищу те продукты, которые дает нам природа. К этим продуктам относится и подсолнечное масло. Целебные свойства этого натурального продукта помогают правильно наладить работу пищеварительной системы, восстанавливает работу внутренних органов, укрепляет волосы и ногти, улучшает иммунную систему.

| Мальтитол – польза и вред Мальтитол, или как его еще называют, мальтит – известный заменитель сахара, который часто входит в состав сладостей, предназначенных для людей, страдающих сахарным диабетом. Эта статья расскажет о пользе и вреде этого сахарозаменителя. | Польза и вред мюсли для похудения Многих женщин, особенно тех, кто следит за своей фигурой, волнует вопрос, полезны мюсли для похудения или же вредны. Эта статья и даст ответ на этот вопрос. |

| Кефир на ночь – польза и вред В этой статье мы рассмотрим вопрос, можно ли пить кефир на ночь, какая может быть польза от этого кисломолочного напитка и каких результатов ожидать тем, кто стремится избавиться от лишнего веса. | Кофе с молоком – вред или польза В этой статье мы расскажем о полезных свойствах и возможном вреде популярного напитка – кофе с молоком и о том, как взаимодействуют эти два напитка друг с другом. |

Детальная технология производства подсолнечного масла

Изготавливать подсолнечное масло сегодня можно двумя основными способами:

- При помощи шнековых прессов (прессовый метод).

- Путем экстрагирования (метод экстракции).

Разница между способами состоит в том, какому именно воздействию поддаются семечки.

При обработке семян шнековыми прессами, масло отжимается, после чего мы получаем 2 продукта – масло и жмых. Масло, полученное таким способом, принято называть «сырым».

Когда применяется метод экстракции, то вместо прессов используются органические растворители, которые способствуют получения масла в максимальном объеме. Для производства масла таким образом используется специальное оборудование – экстрактор.

В ходе получения масла вторым способом мы получаем также 2 продукта: мисцеллу (масляный раствор в растворителе) и обезжиренный остаток массы – шрот. Далее для получения масла необходимо отогнать растворитель в дистилляторе и отфильтровать подсолнечное масло.

Чтобы лучше понять весь процесс переработки семян для получения подсолнечного масла, используем схему.

Сперва рассмотрим первый способ производства масла – прессовый:

Как демонстрирует нам эта несложная схема, технология производства подсолнечного масла методом отжима заключается в следующем:

- Семена подсолнуха на начальном этапе необходимо очистить от разного рода примесей. Происходит это при помощи магнитных и ситовых сепараторов.

- Далее семечки необходимо как следует высушить, чтобы максимально снизить их влажность.

- После этого зерна нужно провальцевать или, проще говоря, измельчить. В процессе этого получаем продукт переработки, который называют мятка.

- Чтобы в дальнейшем иметь возможность получить масло, мятку поддают термической обработке – вначале обдают паром, а после обжаривают в жаровнях.

- Таким образом, после проведенных действий мы получаем мезгу. Именно из нее и будет отжиматься подсолнечное масло. В результате у нас будет два продукта: масло и жмых.

Что касается экстракционного метода, то на первых стадиях технологического процесса семена подсолнечника поддаются тем же видам обработки. Однако на финальных этапах производства вместо применения шнековых прессов используется экстракция, то есть, растворение масла органическими веществами.

Первый способ производства подсолнечного масла, без сомнений, является более экологичным, но второй вариант превосходит его в своей экономичности.

Именно поэтому многие производители для получения подсолнечного масла используют, скажем, комбинированный метод: сперва масло отжимают на прессах, а потом для получения максимального его объема жмых поддают экстрагированию.

Теперь, чтобы получить конечный продукт, подсолнечное масло будет поддано рафинации. Этот процесс обработки подсолнечного масла состоит из ряда стадий, которые направлены на максимальную очистку его от посторонних примесей, избавление от характерного запаха и цвета.

Разобравшись с процессом производства, проанализируем, какое именно оборудование понадобится и какова его стоимость.